|

|

| . | |

La restauration des roues résine (RR) |

|

| . | |

|

|

| Cette histoire a commencé quelque part en juin ou juillet 2013. Ce Monsieur me dit tout bonnement : « Cette auto, après la vente de ses roues, ne reviendra pas chère à qui l’achètera! ». « Ah bon! Pourquoi ?» lui répondis-je. « Ben, c’est parce que ce sont des roues spéciales et que ça vaut assez d’argent » fut sa réponse finale, qui suggérait qu’il n’en savait pas plus et qu’il me faudrait faire mes recherches moi-même. | |

| . | |

|

|

| Évidemment, à mon retour je commencai mes recherches sur internet, mais ne sachant pas trop quoi chercher, j’ai erré quand même quelques heures avant de tomber sur le bon filon. Un texte venant du Hemmings Motor News que je vous colle ici-bas dans la langue de chéquesspire, alors sortez vos notions d’anglais du Lycée :-) | |

| . | |

.  . .  |

« This is an article from the

Hemmings motor news

dating april 2007 : Build a wheel

out of plastic? Well, why not? In those glory days of the 1960s,

nothing seemed

beyond Citroën's imagination or technological grasp. After

pioneering the use

of high-pressure hydraulics to operate the steering, brakes, clutch,

gearbox

and self-leveling suspension system with its DS sedan of 1955, a

plastic wheel

must have seemed child's play. To be fair, the

credit for the world's first composite road wheel belongs not to

Citroën, but

to its then-parent, giant tire manufacturer Michelin, which had taken

over the

financially troubled automaker in 1934. It was during Michelin's watch

that the

company achieved financial success with its Traction Avant, developed

the

two-cylinder 2CV that helped put post-war Europe back on its feet, and

made

jaws drop everywhere with its newer-than-tomorrow DS. It was the descendant of the DS,

the SM, that

spawned the carbon-resin wheel project. A revolutionary, luxurious,

front-wheel-drive GT supercar that was no slave to the status quo, the

SM

featured a hydro-pneumatic suspension system, self-centering Vari-Power

steering, high-pressure braking and a four-cam V-6 engine developed by

recently

acquired Maserati--thus the car's name, Systemé Maserati.

Knowing that Citroën

intended to go rallying with its powerful new flagship, Jacques

Né, the chief

engineer of the SM project, pushed for a lightweight replacement for

the

wide-rimmed, pressed-steel wheels with full stainless steel covers

fitted to

the production car. Né had some lightweight alloy wheels

manufactured in The next set of

wheels was developed by Michelin under the direction of Pierre

Dupasquier, who

would go on to lead Michelin's competition department. Called the

Michelin RR,

for roues resin, the new, one-piece wheels were

made of

carbon-reinforced resin, with just a bit of steel used for the small,

triangular reinforcing plates embedded at the mounting holes. Though

they

resembled conventional alloy wheels, especially in their silver finish,

they

tipped the scales at just 9.5 pounds apiece, less than half the weight

of a

stock steel wheel. Like their steel counterparts, they wore Michelin's

latest

high-performance XWX radial tires. An SM wearing

the new wheels finished first its first time out, winning the Morocco

Rally of

1971. In Europe, Citroën offered the wheels as a factory

option beginning at

the end of 1972, but they were not sold in the Resin wheel

production ended when the SM ceased production in 1975, but,

inexplicably,

Michelin ran off another batch in the mid 1980s. "We bought and resold

at

least four of five sets of them," said Jerry Hathaway, proprietor of SM

World in Jerry reports seeing absolutely no

degradation in

any resin wheels, even those that have been in continuous use for more

than

three decades now. He estimated that between 30 percent and 40 percent

of

European SMs wear the special wheels, which also fit the DS's bolt

pattern,

five holes on a 160mm circle. |

| . | |

|

Alors me voilà un peu mieux informé. Je suis bien sûr tombé sur les excellentes refabrications Régembeau et d’autres très sporadiques informations. Il y a très peu de choses concernant ces roues sur le net. Quelqu’un sur le SM Club de France m’a aussi donné quelques infos, mais j’avais vraiment l’impression de fouiller dans des secrets d’État! |

|

| . | |

|

Je retourne peu de temps après pour offrir d’acheter la voiture sachant ce que valent les roues, mais c’est la fille du monsieur qui en est propriétaire et elle n’est pas nécessairement au courant que son auto est à vendre!!! Alors je reviens chez moi avec mon petit bonheur car elle n’était pas là et est très difficile à joindre. Deux mois plus tard, n’ayant pu la joindre, je me décide à lui écrire une lettre lui signifiant que j’étais intéressé à acheter la voiture avec ses roues. Puis, un mois se passe, 3 mois, 6 mois et un vendredi, 10 mois plus tard, elle m’appelle pour me dire qu’elle était maintenant décidée à vendre l’auto. Vu que j’avais été le premier à me manifester, je suis la première personne à qui elle en parle (coup de chance, elle est honnête!). Le lendemain, j’y vais, je ne marchande même pas son prix très raisonnable et voilà, je possède maintenant une SM avec les fameuses roues résines. |

| . | |

| Mon plan était très clair : acheter l’auto pour en vendre les roues et ainsi rembourser la majeure partie de l’emprunt : ce qui fut fait. Mais avant, je voulais que les roues soient dans le plus bel état qui soit, je voulais que la personne qui les achèterait soit complètement sous le choc devant la beauté … et le poids … de ces pièces dignes d’un musée de l’automobile, alors j’ai travaillé pendant des mois (à temps perdu naturellement) à les restaurer à neuf. Il n’y avait pas grand-chose de compliqué mais j’ai fait gaffe de m’entourer de gens compétents car à près de 2000 $ la roue, il n’était pas question de manquer mon coup. Donc, voici les étapes de la restauration, ainsi que quelques détails qui pourraient aider ceux qui voudraient faire la même chose. |  |

| . | |

|

|

| J’ai commencé par un lavage très soigné et très en profondeur car elles étaient sales de chez WWW.ÇAFAITLONGTEMPSQUEJENAIPASÉTÉLAVÉ.COM J’ai utilisé du dégraissant standard, rien de spécial. J’y ai longuement réfléchi car je ne voulais pas que le liquide attaque le plastique des roues. | |

| . | |

| Une fois bien propres, j’ai dû démonter les pneus… Inutile (ça l’est peut-être finalement) de vous dire que j’en avais la peur au ventre, pas seulement pendant le premier démontage, mais durant toutes les 5 opérations. Je craignais d’accrocher le rebord et que ça donne ceci : |  |

| Woohaaaaaaa! Je crois que je me serais mis à pleurer :(((((((((( Heureusement, tout s’est bien passé ! | |

| . | |

|

|

| Il faut tout d’abord enlever la valve (le « spring valve », comme on dit en bon québécois) | |

| . | |

|

|

| Décoller le pneu de la jante en faisant bien attention de ne pas accrocher de rebord, ni appuyer trop fort à l’intérieur. N’oublions pas que c’est du plastique! | |

| . | |

|

On doit répéter la même chose à l’intérieur avec les mêmes précautions. |

| . | |

| Autre moment stressant : les mâchoires de l’orphelineuse!! J’ai mis du ruban afin d’éviter qu’elle ne raye les roues. Prendre la jante de l’extérieur vers l’intérieur et non l’inverse pour éviter que les mâchoires soient constamment en force d’ouverture et ne fassent éclater la roue, bouhouhouhou! Pour exemple, voir la photo plus loin lorsqu’il n’y a seulement que la RR sur la machine. |  |

| . | |

| Étape suivante : le démontage. Attention (encore) à ce que le bras de démontage ne touche absolument jamais JAMAIS à la roue, car elle sera rayée en profondeur. | |

| . | |

|

|

| Difficiles moments de passés… | |

| . | |

|

|

| Mais il en reste 4 autres à faire… | |

| . | |

|

|

| Un relavage (au dégraisseur standard toujours) s’impose et... |  |

| . | |

|

|

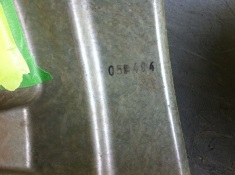

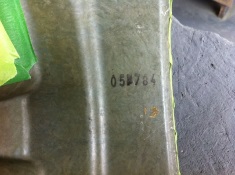

| ...je découvre joyeusement que les jantes ont toutes un numéro de série différent ! | |

| . | |

|

|

| Il faut humblement avouer qu’elles n’étaient pas toutes dans un état « concours », par contre, elles avaient du potentiel… comme disent les agents d’immeubles. Moi, en tout cas, j’y croyais. | |

| . | |

|

|

| La prochaine étape fut de démonter les petits enjoliveurs chromés qui cerclent les 5 trous et de bien les nettoyer (savon à vaisselle) car il y avait 40 ans de crasse accumulée. Il a fallu, avec une grande précaution, soulever la lèvre qui se prenait en sandwich dessus-dessous. Évidemment, pour éviter d’abimer le métal visible, il était plus sage de passer par-dessous. | |

| . | |

| J’ai bien pris soin de ne pas les mélanger et d’inscrire les numéros de série pour que les cerclages retournent sur les mêmes roues. | |

| . | |

| Puis, vint le temps où il a fallu sabler (poncer) les jantes. Là encore, j’ai fait appel à un spécialiste des matériaux composites qui m’a donné des conseils : « Il faut que tu enlèves toute la peinture en ôtant le moins possible de la résine de la roue. Une fois terminé, tu me passes le tout au papier sablé 600, pas plus gros, car on verra des rayures, pas plus fin, car la peinture ne collera pas bien » « Chef, oui chef! » que je lui répondis J Je m’installe avec du papier 220 et je commence mon travail… au bout d’une heure j’ai à peine un peu de vert de découvert (les roues résine sans peinture sont d’une teinte verte). |  |

| . | |

|

|

| Alors j’en parle à un autre expert carrossier qui me dit qu’il existe un procédé de jet de sable mais au lieu de sable, c’est du bicarbonate de soude. « Ah bon! » fis-je, complètement ébahi. Ma seule référence dans la vie au sujet de bicarbonate de soude c’est que ma mère en utilisait pour la cuisine. Nouvelles recherches internet, nouvelle trouvaille : le kit au complet coûte moins de 100 $, je l’achète illico! | |

| . | |

| Et puis, je me fais une « chambre » de travail de fortune dans mon garage. | |

| . | |

| Je me taille des orifices pour mes mains et mon « système de ventilation » très sophistiqué … | |

| . | |

| Et j’envoie la sauce pour décoller la peinture. L’avantage de ce matériau, c’est que c’est beaucoup moins abrasif que le sable et ça fait un excellent résultat en peu de temps (10 minutes max par roue). Par contre, ça fait tout un nuage de poussière et un gros dégât à ramasser. Dans mes recherches, j’avais lu que beaucoup de restaurateurs de Corvette l’utilise, car comme on le sait, la Corvette a une carrosserie en fibre de verre, donc moins encline au jet de sable qui finalement lui fait des trous. | |

| . | |

| Admirez le résultat! C’est quand même pas mal! Petit détail technique : la journée où j’ai fait ce travail, j’étais en pleine crise d’allergie saisonnière. Étant donné que le bicarbonate de soude est salé et que mon nez, ainsi que mes yeux coulaient, alors j’en ai eu pour 2 ou 3 jours à être terriblement irrité. :-( | |

| . | |

|

|

| Suite à ce gros travail, j’ai fait le ponçage de finition. | |

| . | |

|

|

| Les instructions de Claude Bourgault (le peintre) étaient claires : il faut que ce soit doux au touché, PARTOUT, et qu’aucun fil de fibre de verre ne paraisse. | |

| . | |

|

|

| Après avoir bien préparé les surfaces, il fallait masquer le tout pour la peinture. J’avais des photos repérage pour savoir où exactement il fallait de la peinture et où il n’en fallait pas (toujours dans le but de respecter l’origine). Donc, avant masquage, bien regarder les photos et encore une fois, bien laver la surface pour que le ruban colle bien. J’ai lavé avec du nettoyant pour vitres et miroirs. | |

| . | |

|

|

|

|

| Bien boucher, avec du "frog tape", les orifices évitant ainsi que la peinture aille contaminer l'intérieur de la jante. | |

| . | |

|

|

| Prêt pour le transport à la peinture dans une belle Citroën SM 1973 carbu américaine à 100 %. Toujours avec autant de précautions. | |

| . | |

|

|

| Rendues à destination, elles attendent leur nouvelle robe. | |

|

|